编辑导语:近20年我国铝合金铸造行业取得了快速发展,但随着中国承诺2030年前实现碳达峰,2060年前实现碳中和的战略规划,该行业面临设备老旧、能源利用率低、碳排放相对高等问题,已成为铸造企业实现碳中和目标的巨大挑战。

通过对国内铝合金轮毂生产工厂碳排放量的研究,探索在碳约束条件下的铝合金铸造行业碳排放核算方法及其影响因素。从浙江省某铝合金轮毂生产制造企业2020年的调研数据得知,当年产500万件铝合金轮毂时,其全年CO2排放量高达121.7万t,其中铝锭制备间接排放112.4万t,电耗间接排放5.8万t,天然气燃烧直接排放3.5万t,分别占比92.35%、4.77%、2.88%。

影响CO2排放量的主要因素包括铝锭制备时清洁电力占比及其电解铝技术,铝合金铸造工厂清洁电力占比及其设备能源利用率和工厂余热利用率等;其中,提升清洁能源电力占比是减少碳排放量直接方法,同时以清洁电能代替天然气能是铝合金铸造企业实现碳中和目标的必经之路。

2020年9月,我国在联合国大会上承诺,中国CO2排放量力争于2030年前达到峰值,努力争取2060年前实现碳中和。碳排放是关于温室气体排放的一个简称,温室气体包括二氧化碳、甲烷、氧化亚氮、氢氟碳化物、全氟化碳、六氟化硫等,其主要的气体是二氧化碳。为简化数据统计和分析,将“碳排放量”等同于“二氧化碳排放量”并忽略其他温室气体的分析和计算。

近20年我国铝合金铸造和电解铝产能取得了快速发展,但也面临设备老旧、能源利用率低、碳排放高等问题,这给碳中和目标的实现造成了巨大的压力。随着国家碳排放政策持续向下游产业推进,铝合金铸造这种高能耗、高排放行业面临较大的减排压力和挑战;因此,研究在碳排放约束下我国铝合金铸造碳排放核算方法及其影响因素具有重要的实际意义。

1 研究方法和数据来源

1.1 研究方法

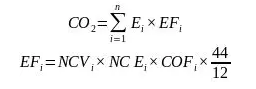

由于铝土矿开采、氧化铝焙烧、电解铝、铝合金熔炼、铝合金铸造、热处理、机加工、涂覆等生产过程的碳排放量数据采集困难,因此笔者根据能源消耗估算值进行数据分析说明,根据《中国能源统计年鉴》和《其他体彩bdapp 冶炼和压延加工业企业温室气体排放核算方法与报告指南》核算分析天然气燃烧和电耗的碳排放量,计算公式如下:

CO2是碳排放总量,Ei是能源消耗,EFi是碳排放因子,NCVi是平均低热量值,NCEi是单位热量值的碳含量,以及COFi是碳氧化率,计算中所需各项因子参考标准来自IPCC 2006年版的《国家温室气体排放清单指南》。

1.2 数据来源

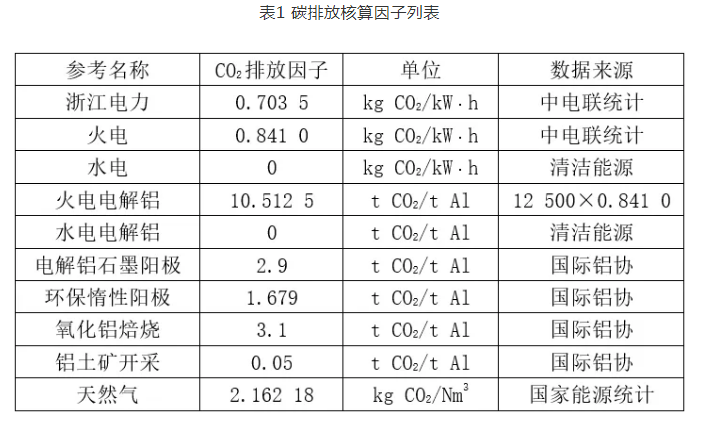

根据中电联统计分析,2018年火电机组平均供电煤耗为308 g/kW·h(净效率为39.9%),火电CO2排放强度约841 g/kW·h,即CO2排放因子为0.841 0 kg CO2/kW·h;根据《关于体彩bdapp 工业节能减排的指导意见》,每吨电解铝消耗直流电的工信部标杆指标为12 500 kW·h,即全部采用火电的电解铝每制备一吨铝锭,其CO2排放量为10.51 t;利用清洁电能如用水、光产生的电进行电解铝作业所得铝锭视为清洁铝锭,在碳排放核算时,清洁电能产生的碳排放视为零;清洁铝锭碳排放主要来自铝土矿开采、氧化铝焙烧、电解铝作业时石墨阳极和其他热能产生的碳排放。

表1为研究过程中的碳排放核算因子。根据表1数据计算得知,每吨清洁铝锭(全部采用清洁电力)在制备过程中合计排放CO26.05 t (2.9+3.1+0.05);电解铝全部采用火电,其每吨铝在生产过程中合计排放CO2 16.56 t(10.51+6.05)。

2 企业调研和减排措施

2.1 企业调研

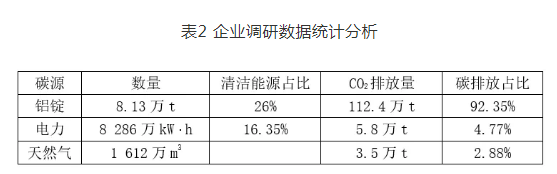

以浙江某铝合金铸造轮毂工厂为例,其2020年生产轮毂500万件;铝锭消耗8.13万t,其中电解铝生产采用清洁电力占比26%;总计用电8 286万kW·h,其中清洁电力占比16.35%,天然气消耗1 612万m3。

由表2可见,该铝合金轮毂铸造企业2020年合计CO2排放121.7万t,其中铝锭制备间接排放CO2 112.4万t,电力消耗碳排放5.8万t,天然气消耗碳排放3.5万t,分别占比92.35%、4.77%、2.88%,其中制备铝锭时的碳排放包括从铝土矿开采到电解铝完成合计产生的碳排放。

随着国家碳达峰和碳中和战略的推进,清洁电力和清洁铝锭价格将逐年提高。2021年以前,清洁电力和清洁铝锭基本保持着同等的定价机制,但从2021年开始,受国家碳中和政策影响,国内清洁电力和清洁铝锭价格逐步提升,出现了等同于非清洁电力和非清洁铝锭的价格差异;如浙江省局部地区出台新政策:提升10%清洁电力占比(购买绿色电力)将增加电力成本6.9%;同时,各地清洁铝锭特别是云南地区生产的水电铝价格高于行业平均价格1.6%(企业大宗采购价格对比)。

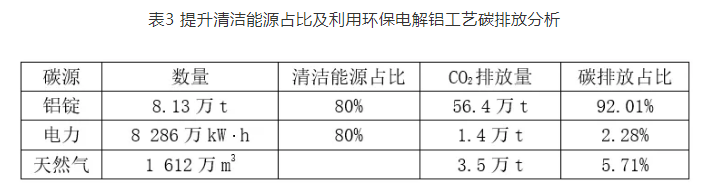

若中国铝锭生产企业能源结构和生产工艺达到欧美国家水平,即清洁电力占比80%,电解铝采用环保惰性阳极等新技术和新工艺,如表3所示,同样产能的铝合金铸造工厂CO2排放将降至61.3万t,降低49.63%;同时,其对应的电力采购成本和铝锭采购成本也将随之增加。

由表3可见,提升清洁电力占比及采用环保电解铝新工艺后,碳排放量降低效果,但若进一步降低碳排放量,需要在清洁电能代替天然气能的技术和工艺上做出重大突破。

2.2 铝合金铸造企业减少碳排放的措施

对于铝合金铸造企业来说,可采取以下措施来减少碳排放。

(1)提升清洁原生铝锭和再生铝的采购占比

国际铝协会IAI数据显示,中国电解铝行业在电解环节上的用电排碳量要高于全球平均水平,高可达到11.2t(按吨铝),因为国内的电力能源严重依赖火电(即煤电,占比可达到85%左右),水电占比仅略高于10%,远远低于全球水电能源占比接近25%的水平。随着越来越多的在用铝存量进入报废期,铝废料的产生量将持续增加,并使得再生铝产量可在2040年前后超过原生铝产量。由于再生铝生产的能耗仅为原生铝的4.9%,碳排放仅为原生铝的4.2%,随着原生铝逐步被再生铝替代,原生铝产量在2030年前的达峰将推动碳排放达峰的实现。

由于各个国家和地区电解铝或原铝生产的电源结构、工艺技术等不同,铝锭生产所产生的碳排放也有比较大的差异;当然,电源结构是重要的影响因素。目前,水电是清洁的能源,水电铝企业的碳排放是低的,而煤电铝的碳排放是高的,如云南省部分水电铝企业,其电源结构中水电占比达到90%以上。

在铝锭采购方面,铝合金铸造企业应逐步提升水电占比较高的原生铝厂铝锭的比重,或研究使用再生铝替代原生铝的可行性,逐步提升再生铝的使用比例。

(2)提升清洁能源电力占比

目前主要的可再生能源方式里,水力发电、风力发电和生物质发电,都只适合集中发电,不适合作为企业的发电能源。核电,从碳排放角度是绿色能源,但并不是可再生能源,且只适用大规模的集中发电、技术要求高;相比之下,太阳能是目前能够小型化发电,又没有地域限制的可再生能源方式,且中国在光伏发电上有技术、制造和应用规模的核心优势。其中,厂房顶部光伏发电项目基本在5~8年可以收回投入成本,项目持续收益可长达25年;厂房顶部光伏发电已成为铝合金铸造工厂清洁电力的主要来源。

(3)提升能源利用率

在铝合金铸造工厂的铝液熔炼工序,天然气燃烧产生的碳排放量通常占整个工厂直接碳排放量的80%。相比外购铝锭和电力产生的间接碳排放,厂区内铸造生产过程中产生的直接碳排放量受制于企业自身设备能源利用率大小、生产工艺性、生产制造管理水平等因素的影响。

根据调研工厂开展的各项节能减排措施和实施效果得知,通过对老旧熔炼炉的智能化、节能化改造,如保温材料、蓄热烧嘴和智能温控系统的应用,其熔化炉和静置炉的能源利用率提升16.5%,以年天然气消耗958万m3计算,每年可减少CO2排放3 414 t,每年节省天然气成本400余万元,设备投资回收期仅1.8年。

(4)熔炼和热处理的余热利用

铝合金铸造工厂的熔炼炉、静置炉和热处理炉的高温烟气具有很高的余热利用价值,通过余热回收装置,其产生的热水可供给到机加工清洗线、涂装清洗线、员工洗浴等设备,以减少天然气消耗,实现节能减排。以调研的工厂为例,该厂通过对熔炼炉和热处理炉余热的利用,每年可减少天然气消耗102.5万m3,减少CO2排放2 214 t,每年节省天然气成本达250余万元,设备投资回收期仅2.4年。

(5)提升铸造工艺设计水平和生产制成合格率

铸造工艺设计水平以及生产制成合格率不仅决定企业的生产成本和盈利水平,还对铸件的直接碳排放影响较大。根据调研工厂数据得知,通过提升铸造模具设计水平达到提高铸件工艺出品率以及减少铸件缩松、漏气等不良现象的产生,减少铸件毛坯报废率。同时,提升涂装一次合格率等措施,使工厂直接碳排放减少9%,不仅完成了节能减排年度目标,也降低了生产成本。

3 结论和建议

以往的碳排放核算研究大多集中在钢铁、发电、水泥、汽车制造等产业的全生命周期碳排放核算方法的构建,对细分行业特别是铝合金铸造碳排放量的研究较少;笔者通过对国内铝合金轮毂生产工厂碳排放数据的详细调研,探索铝合金铸造行业碳排放核算方法及其影响因素,从而提出实现铝合金铸造企业碳中和目标的政策建议。

(1)通过对调研工厂碳排放数据分析得知,铝合金铸造工厂间接碳排放如铝锭和电力产生的CO2排放,占比94.29%;直接碳排放主要指天然气燃烧产生的CO2排放量,占比5.71%。

(2)调研企业通过熔炼设备改造和工厂余热利用等措施,预计未来5年将合计减少CO2排放量2.8万t,综合成本合计可降低1 800余万元;但随着铝合金铸造生产企业对清洁电力和清洁铝锭或再生铝锭需求量的增大,势必驱动其价格的上涨,导致清洁电力和清洁铝锭采购成本的增加。

(3)影响铝合金铸造工厂CO2排放量的主要因素包括铝锭制备时清洁电力的占比及其电解铝技术,铝合金铸造工厂清洁电力占比及其设备能源利用率和工厂余热利用率等;其中,提升清洁能源电力占比是减少碳排放量直接有效的方法,同时以清洁电能代替天然气能是铝合金铸造企业实现碳中和目标的必经之路。